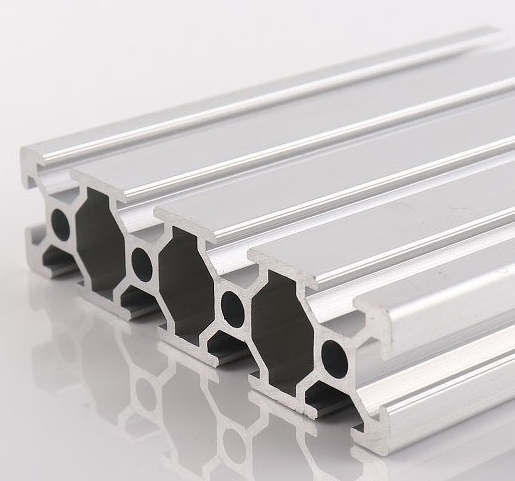

铝型材气泡产生原因分析

在生产铝型材的过程中,铝型材制造商需要注意很多地方。 操作不当可能会导致铸件表面表皮下形成大小不等的凹凸或空腔。 让我们分析气泡形成的原因以及如何避免它们。

铝合金型材中产生气泡的原因:

1、注入室中熔融金属的填充过低,一般控制在45%〜70%左右,容易产生夹带,且初始注入速度过高。

2、浇口系统中的模具不合理或排气不良。

3、熔炼温度过高,使得其气体含量相对较高,并且熔体没有脱气。

4、模具温度过高,模具保持时间不达标,金属凝固时间不足,铝合金型材强度不足。 模具过早打开,加压气体膨胀。

5、脱模剂和喷头油过多。

6、喷涂后的吹塑时间不够长,模具的表面水没有干燥。

避免气泡产生的方法

1、压铸工艺参数,注射速度和高压注射速度的切换点。

2、修改模具的流道,并添加溢流槽和排气槽。

3、铝合金型材降低了缺陷区域中的模具温度,从而降低了气体的压力效应。

4、调整冶炼过程。

5、延长模具的保持时间,并在喷涂后调整吹塑时间。